地下鉱山やトンネル用の削岩工具のイオン

削岩工具の需要

削岩ツールチェーンは、削岩システム全体の最後のリンクです。ドリルツールシステム全体には、シャンクテール、接続スリーブ、ドリルロッド、ビットが含まれます。

掘削ツールシステム全体では、システム全体の品質と削岩性能を向上させるために、正確な処理技術と理想的な処理公差が必要です。同様に、掘削リグ、削岩機、掘削工具システムを含むシステム全体は、特別な削岩条件と用途に応じて適切に調整する必要があります。削岩工具システム全体は、次の要件を満たす必要があります。

1.高速掘削特性。

最新の油圧式削岩機は、削岩工具に比類のないパワーを提供します。作業プロセス中、削岩工具は強い圧縮応力、引張応力、ねじの摩耗、摩擦加熱、および岩石からの侵食にさらされます。

2. ドリル工具材料の要求特性。

上記の複雑な状況では、削岩工具の材料は4つの特性を持っている必要があります。(1)堅牢性。最小限のエネルギー損失と理想的なドリルの垂直性を実現するには、ドリルツールの材料に優れた堅牢性と妥当なドリルツールの寸法が必要です。(2)疲労強度。ドリルツールシステムの作業プロセスでは、ドリルは非常に高い耐疲労性を備えている必要があり、非常に高い頻度で非常に高い圧縮応力と引張応力にさらされます。(3)高強度。高出力の削岩機で作業するには、掘削工具の破損の可能性を最小限に抑えるために、掘削工具システムの非常に高い強度が必要です。(4)高い耐摩耗性。削岩工具の場合、高い耐摩耗性により、ねじの寿命を延ばすことができます。ドリルビットの合金部分の要件は特に高くなっています。削岩工具の上記の4つの特性は、正の関係ではなく、負の関係でさえありません。

したがって、より高い掘削経済性、掘削品質、材料イオン、製品設計、および高度な熱処理プロセスを実現することにより、上記の4つの特性が最適化されて最高のパフォーマンスを実現します。

3. 掘削特性。

地下掘削の過程で、重要な掘削特性には主に以下の側面が含まれます。

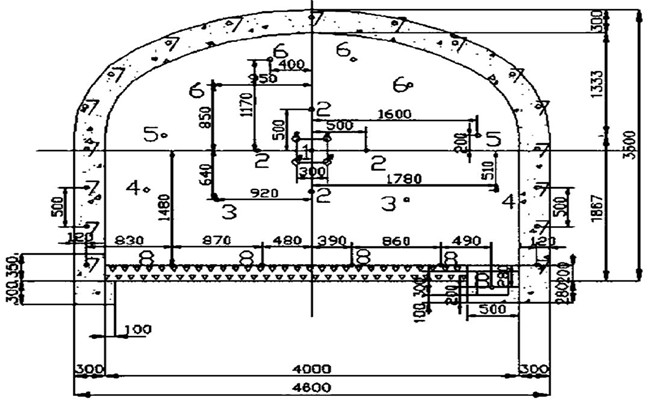

(1)穴あけ径。開口部のイオンは、道路のサイズ、掘削リグの仕様、削岩機の出力、穴の深さ、発破方法、および岩石の硬度を包括的に考慮する必要があります。要約すると、開口部の選択は主に考慮する必要があります:作業面の穴の数、必要な発破の数、掘削精度と砕石粒子のサイズ、道路サポートの要件、およびショットクリーティングの数。

(2)穴の深さ。穴を設計して配置する前に、穴あけの深さを包括的に考慮する必要があります。掘削深度と削岩シフトの理想的なバランスを実現するには、岩盤の状態、作業計画、シフトの配置を包括的に考慮する必要もあります。車道の運用において、最も重要な目的は、最大のシングルパス道路映像を実現することです。

(3)穴の垂直性。同様に、ボアホールの垂直性に影響を与える多くの要因があります。より高い生産性を達成するには、掘削精度は掘削速度と同じくらい重要です。したがって、掘削の品質は、1時間あたりの穴の数と同じくらい重要です。理想的な垂直穴は、より良い発破効率を達成できます。穴のずれは、一般に、まっすぐでない穴、不十分な穴の開き、岩の状態によるずれが原因です。正しい穴あけ工具は、穴あけプロセス中の偏差を最小限に抑えることができます。

4.スラグ除去。

効率的な掘削速度は、効果的なスラグ排出効果と切り離せません。それどころか、それは掘削ツールの寿命を縮め、削岩機の摩耗を加速し、掘削速度と掘削精度を低下させます。要するに、効果的なスラッギングが達成できない場合、全体の操作の経済性は大幅に低下します。

5.リーマ。

トンネル掘削や発破の過程では、通常、中央に直径64〜127mmのカットホールが使用されます。実際の操作では、最初に35〜45 mmの小さな穴を開けて、切り穴の精度を確保し、穴あけ工具の消費を減らします。主な目的は、より良いブラスト効果と有効深度を実現するために、事前にブラスト拡張用のスペースを確保することです。

削岩工具の選択

道路建設の過程で、企業は通常、道路のサイズ、岩石の圧縮強度、岩石のコンパクトさ、および完全性に応じて対応する機器を選択します。現在、一般的な家庭用削岩機のサポート削岩機には、主にサンドビックのHLX5とHL500、エピロックのCOP1238、COP1638、COP1838、RD18U、モンタベールのHC25、HC28、HC50、HC95、HC109、YONDAのYDH210が含まれます。これらの高度で強力な削岩機は、掘削ツールの性能に対して非常に高い要件があります。掘削ツールの正しい選択は、効率的で高品質の掘削のための基本的な保証と必要条件を提供します。

シャンクの選択:シャンクは、ドリルツールチェーンで非常に重要な役割を果たし、主にトルク、推進圧力、および衝撃圧力を伝達します。衝撃エネルギーに耐えるだけでなく、掘削中の摩擦岩によって引き起こされる回転にも耐える必要があります。トルク。イオンの基本はロックドリルのモデルと仕様に基づいており、シャンクの長さは推進ビームとドリルパイプの長さと併せて考慮されます。シャンクテールはロックドリルと密接に接続されているため、ロックドリルの内部構造設計により、シャンクテールの直径、回転スプラインのサイズ、および排水穴の位置がすでに決定されています。したがって、長寿命、高性能、

上記の一般的な掘削リグの中で、HLX5またはCop1838ME / HEロックドリルがしばしば装備されています。ほとんどの場合、38mmのねじ接続、つまりT38またはR38が採用されます。TネジまたはRネジの選択は、主に岩の状態と作業のニーズに基づいています。その主な機能は次のとおりです。

ウェーブスレッドとも呼ばれるRスレッドは、小さな回転力でしっかりと接続できます。言い換えれば、波状のねじ山の接続がより緊密になり、それによってエネルギー伝達プロセスでの損失が減少し、緩むことによって発生する熱も減少します。別の角度から見ると、波糸は簡単に分解できません。装置が十分に大きな推進力を提供して十分に大きな回転力を提供できる場合は、Tスレッドの方が適しています。長方形ねじとも呼ばれるTねじは、ピッチが高く、接触面が大きくなります。そのため、耐摩耗性と分解しやすさの特徴があります。

接続スリーブのイオン:シャンクとドリルロッドの接続端が両方ともめねじまたは外ねじの場合、またはねじの仕様に一貫性がない場合は、接続に接続スリーブが必要です。接続スリーブは、主にシャンクとドリルロッドを接続するために使用され、同時に、ドリルロッドの端面とシャンクが効果的に向かい合って接続され、エネルギーを効果的に伝達します。最新の高出力ロックドリルでは、Tスレッドが最初の選択肢です。道路運用の過程では、通常、T38接続スリーブが使用されます。より効果的なエネルギー伝達を実現し、接続をより緊密にするために、屋外操作で使用されるT38-55mm直接接続スリーブの代わりに、通常、直径52mm(T38)の接続スリーブが使用されます。

ドリルロッドの選択:ドリルチェーン全体の最も重要な部分として、ドリルロッドは主にドリルプロセス中にエネルギーを伝達するために使用されます。地下道路の削岩管では、ほとんどの場合、6つのケリーが使用されます。六角形のドリルパイプは、丸いドリルパイプに比べて材料が多く、疲労強度が高く、ドリルパイプ全体の剛性が高くなっています。インパクトピストンの端面の直径がシャンクの端面の直径に近い場合、エネルギー伝達はより効果的です。同様に、ドリルロッドの直径が上記の端面の直径に近い場合、ドリルビットへのより大きなエネルギー伝達を得ることができます。

同時に、ドリルの可能な限り小さい穴の直径は、効果的なエネルギー伝達を達成するためにドリルロッドのためのより小さなドリルビットを必要とします。この概念は、ドリルパイプが通常道路操作で3つのサイズに分割されるという事実につながりました。現在一般的に使用されているT38-Hex35-R32ドリルパイプを例として取り上げます。シャンクの端は、シャンクの直径(38mm)に近い直径(38mm)、つまりT38を採用しています。ドリルロッドはHex35を採用しています。つまり、ドリルロッドの端面の内接円の直径は35mmで、38mmよりわずかに小さいです。ドリルは、より小さな32mmスレッド、つまりR32を使用します。この設計により、ドリルロッドはより大きな衝撃圧力と回転トルクに耐えることができ、適切なドリルビット直径をねじ山に提供できます。これにより、トンネル操作中のドリルの経済性と効率が大幅に向上します。

ドリルロッドのイオンプロセスでは、主に次の要素が考慮されます。ドリルロッドのジョイントエンドのスレッド。ドリルロッドの長さを決定するための推進ビームの長さ。ドリルロッドの正しい直径により、ドリルロッドは自由に回転でき、適度な環状クリアランスが得られ、効果的なスラグ排出効果が得られます。環のクリアランスが大きすぎたり小さすぎたりすると、スラグ排出効果に深刻な影響を及ぼします。上記の要素を組み合わせて、ドリルビットエンドのねじ山を決定します。

ドリルビットの選択:岩との最終接触として、ドリルビットがエネルギーを効果的に使用して岩を破壊し、反力を可能な限り低減できるかどうか(反力はドリルチェーンと機器に深刻な損傷を与えます)、イオンは特に重要です。

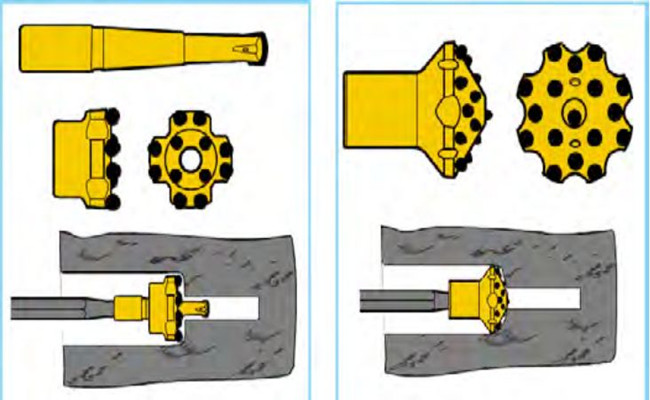

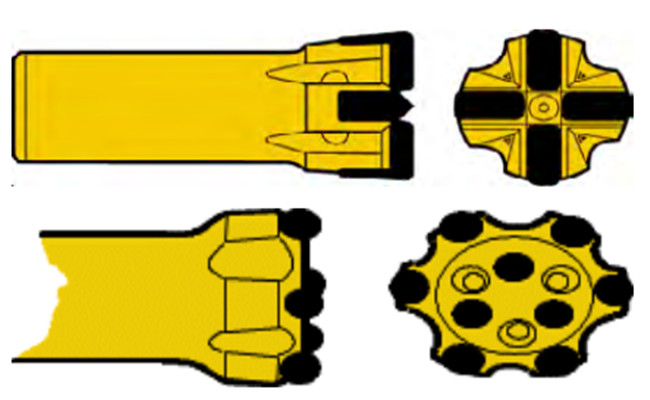

ドリルツールシステム全体では、ドリルビットの数とモデルが他のドリルツールよりも多いことがよくあります。ドリルビットは、金属ボディと超硬合金を組み合わせたもので、通常、スタッドドリルビットとクロスタイプドリルビットの2種類があります。コラムトゥースビットは、その高い穴あけ効率、優れた耐摩耗性、および優れたリグラインド特性により、今日最も一般的な選択肢となっています。

さまざまな適用条件(岩石条件、穴あけ要件)に応じて、適切な合金柱の歯の直径、形状、突起の高さ、および側面の歯の角度に応じます。合金形状の選択には主に2つのタイプがあります。ボタンビットと先の尖ったビットです。これらは主に、穴あけ速度、穴あけ精度、ビット寿命の要件を考慮しています。鋭い歯のビットは、ドリルチェーンがしっかりと接続されていることを保証するために回転抵抗が大きくなり、穴がより垂直になるため、硬い岩の状態でも良好な結果が得られることを指摘しておく必要があります。

同様に、ドリルの金属ボディ部分の異なる設計には、異なるアプリケーション要件があります。スラグトラフと排水穴の異なるレイアウトにより、金属ボディ自体の異なるデザインは、異なる岩石硬度と岩石摩耗に適しています。