岩盤掘削におけるドリルロッド壁厚の多次元的影響と最適化戦略

岩盤掘削作業において、ドリルロッドの肉厚は品質、効率、コストに影響を与える重要なパラメータです。これは単なる寸法仕様ではなく、ロッドの強度と剛性、掘削孔の精度、掘削屑の排出、そしてエネルギー消費にも影響を与えます。適切な厚さの選択は、プロジェクトの進捗と全体的な収益に直接影響します。以下では、4つの主要な要素における具体的な影響を分析し、実用的な最適化の方向性を概説します。

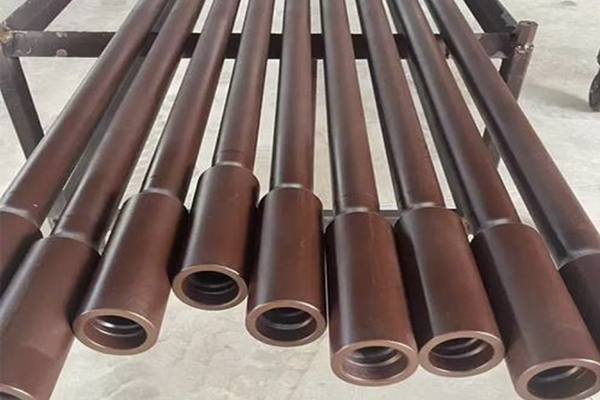

ドリルロッドの強度と耐久性への影響

過度に厚い壁:壁が厚いほど、ロッドの荷重容量と剛性が向上し、軸方向荷重とねじり応力に対する耐性が向上します。そのため、厚いロッドは、変形や破損のリスクが高い硬岩や複雑な地層に適しています。欠点としては、自重が大幅に増加するため、取り扱いや設置が複雑になり、掘削装置や輸送機器への負荷が増加し(摩耗が促進され)、物流や設置が困難になることが挙げられます。

過度に薄い肉厚:薄いロッドは軽量で取り扱いが容易なため、支持装置への瞬間的な負荷が軽減され、運用の柔軟性が向上します。しかし、肉厚が薄くなると強度と剛性が大幅に低下し、使用中にロッドが曲げ、座屈、ねじり変形を起こしやすくなります。硬い地層や不均質な地層では、破損のリスクが急激に高まり、耐用年数が短縮し、交換頻度が高まり、消耗品コストとダウンタイムコストが増加します。

掘削精度への影響 穴の真直度とサイズの制御はエンジニアリングの中心的な要件であり、壁の厚さはロッドの安定性を変化させてこれらに影響を与えます。

厚い壁:剛性が高いほど、掘削経路が直線的に維持され、曲がりや偏差が低減されるため、穴精度が向上します。しかし、ロッドに同心度や製造上の欠陥がある場合、壁が厚すぎると偏心誤差が大きくなり、垂直度や穴径に悪影響を与え、許容範囲を超える可能性があります。

薄壁:剛性が低いため、ロッドは回転前進時に弾性変形や横振動の影響を受けやすく、掘削孔精度が低下します。典型的な結果として、掘削孔径の不均一、掘削孔壁の荒れ、アライメント不良などが発生し、その後のケーシング、グラウト、アンカー工事に支障をきたす問題が生じます。

掘削屑の排出(フラッシング)への影響:掘削作業の連続化には、掘削屑のスムーズな排出が不可欠です。壁厚によって掘削屑の排出口径が変わり、フラッシング効率も変化します。

壁厚の増加:壁厚の増加により、フラッシング媒体(掘削流体、圧縮空気)が通る内径が減少するため、搬送能力が低下し、掘削孔内に掘削屑が堆積します。掘削屑の堆積はビットの摩耗を加速させ、ビット寿命を縮め、パイプの詰まりやその他の障害を引き起こし、生産性を低下させる可能性があります。

薄壁:内部通路が広いほど、切削屑の除去が速くなり、高効率フラッシングシステムに適合しやすくなります。しかし、薄壁は切削屑や流体の流れによる摩耗の影響を受けやすく、内壁を侵食して構造損傷を引き起こす可能性があります。内壁が摩耗すると、フラッシング性能と運転継続性も損なわれます。

エネルギー消費への影響 壁の厚さは、掘削機器への負荷と作業の継続性に影響を及ぼし、どちらもエネルギー使用量に影響します。

厚い壁:ロッドが重くなると、回転と前進に大きな力が必要になり、エネルギー消費量が増加します。また、質量と慣性が大きいため、始動・停止サイクルや過渡状態におけるエネルギー消費量も増加します。

薄肉化:軽量のロッドは一般的に運転時の電力需要を低減し、理論上はエネルギー節約につながります。しかし実際には、薄いロッドは変形や損傷の発生率が高く、頻繁な停止や交換が必要になる場合があります。その結果、起動や運転中断が繰り返され、エネルギー消費が非効率になり、軽量化のメリットが相殺されてしまう可能性があります。

結論と最適化のガイダンス:普遍的に最適な壁厚は存在しません。選定にあたっては、地層条件、必要な掘削精度、生産効率、予算のバランスを考慮する必要があります。最適化のための実践的なアプローチには、以下のものがあります。

厚みを地層と用途に合わせてください。硬くて摩耗しやすい、または予測できない地層には、より厚くて強度の高いロッドを使用します。地層が柔らかく、取り扱いやエネルギーの制約が優先される場所では、より軽いロッドを使用します。

材料と製造品質の向上: 高強度合金または熱処理鋼を選択し、厳密な同心度と寸法制御を確保して、性能を犠牲にすることなく壁厚を薄くします。

フラッシング能力の維持: 厚い壁を選択する場合は、十分な切削片の輸送が維持されるように内径とフラッシング ポートを設計し、それに応じてフラッシング圧力と流量を調整します。

始動/停止ペナルティの削減: 不必要な停止を最小限に抑えるように操作とメンテナンスを計画し、堅牢な検査と予測メンテナンスを使用して突然の障害を回避します。

補助的な対策を講じる: セントラライザー、スタビライザー、適切なビットの選択により剛性の低下を補うことができます。腐食および摩耗からの保護 (コーティング、内部ライナー) により、細いロッドの寿命が延びます。

厳格な検査と追跡を実施します。シリアル番号による追跡、定期的な非破壊検査、および状態監視により、同心度の欠陥、内部摩耗、または潤滑の問題を早期に発見できます。

これらのトレードオフを比較検討し、適切な対策を適用することで、オペレーターは特定の掘削状況において、安全性、精度、効率、コストの望ましいバランスを実現する壁の厚さを選択できます。