岩石破砕から耐久性まで:ダウンザホールドリルビットの構造設計の詳細な分析

深穴発破・採掘技術の継続的な進歩に伴い、ダウンザホールドリルビットは誕生以来、高効率、安全性、環境保護、シンプルな構造、操作の簡便さといった大きな利点から、世界中で急速に普及してきました。しかし、過酷な作業環境や作業工程における制御不能な予期せぬ要因により、ダウンザホールドリルビットは使用中に様々な損傷を受けやすく、寿命を著しく短縮します。長年の実践から、ドリルビットの寿命に影響を与える要因は数多くあることが分かっています。作業環境、作業モード、作業圧力、地質構造といった外部条件に加え、ドリルビット本体の材質や超硬合金歯の性能といった内部要因に加え、ドリルビットの構造が寿命に与える影響も軽視すべきではありません。中でも、合金歯の形状、分布、外傾斜角、ヘッドの粉末排出溝や貯水槽といったドリルビットの構造設計は、ドリルビットの寿命向上に重要な役割を果たします。

1. ダウンザホールドリルビットの岩石破砕機構

高品質なダウンザホールドリルビット構造を設計するには、まずその岩石破砕メカニズムを明確にする必要があります。ダウンザホールドリルビットは、主にハンマーによって発生した応力衝撃波を伝達し、岩盤面に高周波で衝突させることで、岩盤に放射状の亀裂源を生成させ、破砕します。ドリルロッドの回転により、岩盤は圧縮、破砕、除去されます。掘削は、高周波衝撃と連続的な削り取りの複合作用の結果です。同時に、高圧気流の推進力により、破砕された岩盤破片を孔外に排出することで、掘削目的を達成します。

2. ダウンザホールドリルビットの構造解析

ダウンザホールドリルビットは、主にスチール製の本体(トラウザー本体)、ドリルテールのナイロンチューブ、超硬合金の歯、および粉末排出吹き出しシステムで構成されています。

(I)ダウンザホールドリルビットのズボン本体構造

ドリルビットの根元であるトラウザー本体は、応力衝撃波の伝達、合金歯の固定、トルク伝達において重要な役割を果たします。その構造はスプライン段付きシャフトに類似していますが、通常のスプラインシャフト部品とは異なります。トルク伝達と同時にハンマーの高周波軸方向衝撃に耐える必要があり、作業条件は極めて過酷です。

ダウンザホールドリルビットの接続部の構造パラメータ設計において、スプライン寸法の適合関係は非常に重要です。鉱山掘削工具の寸法精度要件を認識していない企業もあり、設計・加工段階で要素間の適合関係を無視する傾向があります。インパクトドリルビットを製造できない企業の中には、他社のハンマーとの互換性を確保するために、より大きなクリアランスフィットを採用する企業もあります。そのため、ドリルビットは使用時にハンマースプラインスリーブによって加えられる瞬間的な円周方向の衝撃力の影響を受けやすく、クリアランスが大きいほど衝撃が顕著になります。円周方向の衝撃力によって発生するせん断力のピークと高周波軸方向の衝撃力によって生じる正応力が、トラウザー本体の許容応力を超えると、ドリルビットトラウザー本体の破損、崩壊、合金歯の破損を引き起こし、ドリルビットの寿命に大きく影響します。さらに、適合クリアランスが大きすぎると、ドリルビット作動時のエネルギー損失も発生し、生産効率が低下します。したがって、ドリルビット接続部分のパラメータを決定するときは、製品の互換性を確保しながら、エネルギー損失とドリルビットの損傷を減らすために、できるだけ小さなクリアランスフィットを使用する必要があります。

(II)ダウンザホールドリルビットの合金歯

超硬合金の歯は、ハンマーの高周波応力波を受信し、それを岩盤表面に伝達して切削作業に関与します。作業中の力は複雑で、特に刃先合金の歯は高周波衝撃力の作用下で曲げモーメントとトルクを受けやすく、歯の破損や歯の欠損につながります。そのため、ドリルビットの設計においては、合金のグレード、歯の形状、分布などを総合的に考慮し、異なる岩盤の硬度、地質構造、作業条件に応じて適切に選択する必要があります。

合金歯の歯形

• 円錐歯:歯形が鋭く、作業中に岩盤との接触面積が小さく、抵抗が小さく、岩盤への侵入が容易で、掘削速度が速い。しかし、体積が薄いため、曲げやねじりに対する耐性が弱く、歯を固定した後の歯の高さが高く、作業中の曲げモーメントが大きく、折れやすい。1.6MPa以下の作業圧力、プエルトリコf = 14程度の岩盤硬度、層間亀裂がなく、地質構造が良好に適しており、このような条件下では、経済的および技術的な指標が重要です。近年登場した放物線状または弾丸状の歯形状は、円錐歯の利点を組み合わせ、合金歯の曲げ、ねじり耐性と耐用年数を効果的に向上させます。

• ボール歯:優れた耐曲げ性と耐ねじれ性、優れた衝撃靭性と強度、フルボールクラウン、高い耐摩耗性、長寿命を備え、作業圧力と岩石硬度を伴う様々な地質環境で広く使用されています。特に1.6MPaを超える高圧領域や複雑な地質構造(層間や亀裂など)に適しています。欠点は、岩石との接触面積が大きく、摩擦抵抗が大きく、掘削速度と作業効率に影響を与えることです。

• くさび歯:特殊な構造、大きな耐摩耗性、高い歯の高さ、掘削速度の速さ、長寿命、および作業圧力が低い、岩石硬度が f=14 未満で地質条件が良好な環境での経済性が大幅に向上します。

合金歯の形状はそれぞれ異なり、適用範囲と特性も異なります。適切な歯型は、実験と実際の状況との併用により選択する必要があります。

▶ 合金歯の分布と数

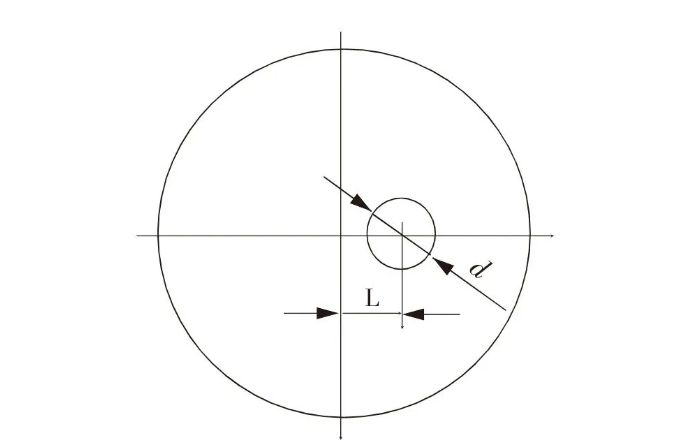

• ダウンザホールドリルビットの岩石破砕機構に基づき、生産経済性と作業信頼性を総合的に考慮し、偏心非対称非連続歯配置法がしばしば採用されます。偏心とは、ドリルヘッド中心の第1歯がドリルビット中心からLだけオフセットされていることを意味します。これは通常、中心合金歯の直径dの2/3に相当します(図1参照)。これにより、操作中に合金歯が特定の点を中心に円運動を行い、岩石の除去が完全かつ効果的に行われることを保証します。

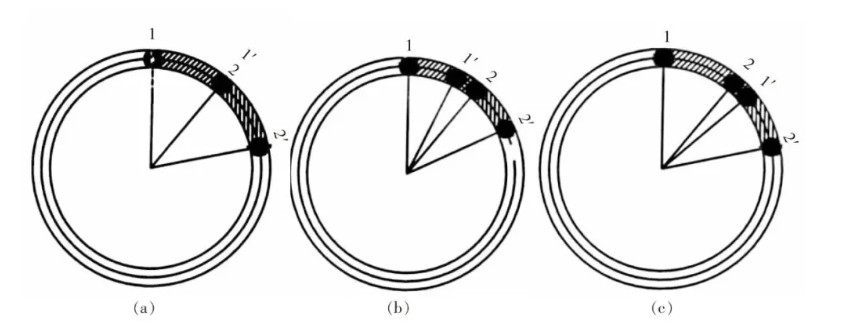

非対称歯配置は、偏心に基づいて掘削切削の安定性と信頼性を保証します。 不連続歯配置は経済性から始まります。 切削効果を確保することを前提に、限られた数の合金歯を合理的に配置することで、合金歯に均一な応力がかかり、発破孔底の岩石を完全に除去します。 側歯の合金歯の最小数は、経験式 Nmin ≥ k f1 /f2 で計算および決定できます(Nmin は側歯の合金歯の最小数、f1 は衝撃周波数、f2 は回転周波数、k は経験係数、一般に 1.2-1.3)。 この式は、1 回転サイクル内での岩石除去を確保するための理想的な歯数です(図 2 a を参照)。 歯の数が少なすぎると、図 2 b に示すような状況が発生します。最初の衝突周波数で完全に除去できなかった岩石は、今回の衝突における岩石除去作業を完了するだけでなく、2回目の衝突周波数以降、同じ送り速度で、前回の衝突周波数で除去できなかった岩石も除去します。これにより、合金歯にかかる瞬間的な力が急激に増加します。合金の強度限界を超えると、合金歯が破損し、ドリルビットが廃棄されます。したがって、実際の合金歯数を設計する際には、この可能性を排除するために、経験係数kを乗じる必要があります。つまり、1回の衝突周波数において、各合金歯の切削軌跡の円弧長の合計が、合金歯が位置する円の円周よりも大きくなるようにします(図2cを参照)。これにより、岩石が完全に除去され、各歯にかかる力を適切に低減できるため、過度の瞬間切削抵抗による損傷を防止できます。ただし、合金歯の数は多いほど良いです。多すぎるとコストが増加し、摩擦抵抗が増加し、粉末排出スペースが減少し、粉末排出効果に影響を与えます。

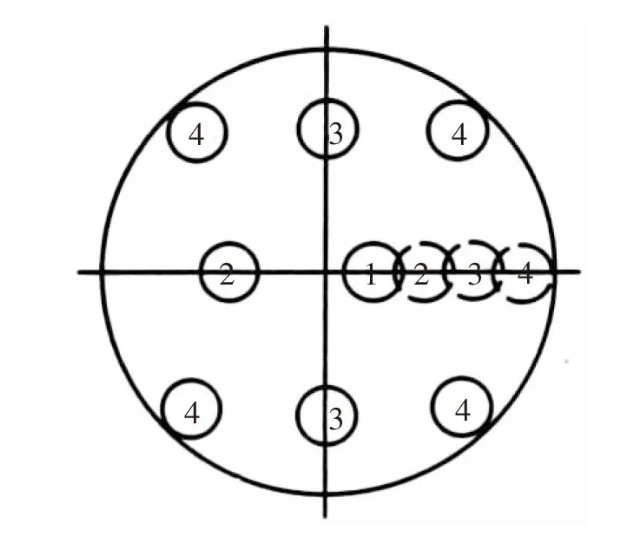

ドリルビット先端の合金歯は、切削効果を確保しながら、できるだけ少ない数で配置する必要があります。これにより、各歯に均等な応力がかかり、岩石破砕効率が向上します。合金歯の数と位置を設定する際には、各歯の一定方向の突起が交互に配置され、隙間がないようにする必要があります(図3参照)。これにより、未切削岩石が掘削速度とドリルビット寿命に影響を与えないようにします。

(3)ドリルビット粉末の排気および吹き出しシステム

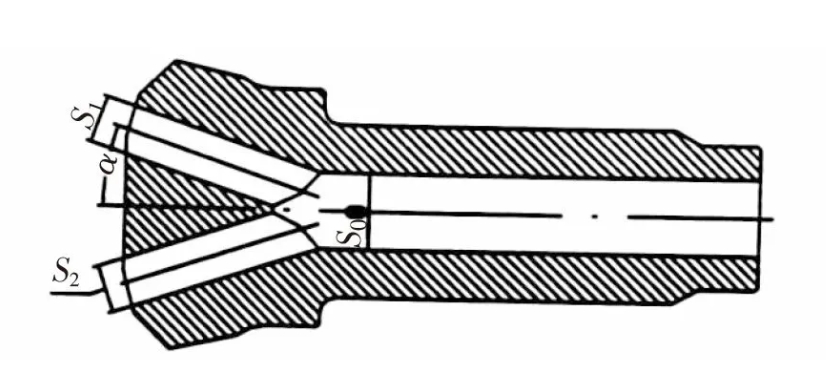

ダウンザホールドリルビットの粉体排気・吹き出しシステムは、ドリルビットテール穴、上面吹き出し穴、および上面および側面の粉体排気溝で構成されています(図4参照)。上面吹き出し穴とテール穴は空間的に交互に配置されています。設計時には、ドリルビット径、作動空気圧、空気消費量、テール穴径などの要素を総合的に考慮し、すべての要素が一致するようにする必要があります。通常、空気圧が一定の場合、各吹き出し穴の断面積の合計はテール穴の断面積よりも小さくする必要があります(S1 + S2 + ... + スン≤S0、S0はドリルテール穴の断面積、S1、S2、Snは各吹き出し穴の断面積)。この構造はガス貯蔵の役割を果たしており、パイプライン内の高圧気流のエネルギーと圧力損失を補い、粉体とスラグの除去を容易にします。

吹き出し口の噴射角α(噴射孔の軸とドリルビットの中心軸との間の角度)は、一般に作動空気圧の上昇とともに大きくなります。試験によれば、作動空気圧が高いほど、高圧気流と岩石粉末が岩石切削面に近づき、スラグ除去に有利となります。このとき、噴射角αはより大きな値を取る必要があります。空気圧が高く、噴射角αが小さすぎると、粉塵は穴底で反射してドリルヘッドの鋼板面上を移動し、鋼板の摩耗を悪化させ、中歯が露出して破損し、ドリルビットの寿命が短くなります。

粉末排出溝の深さは、作業空気圧や岩石硬度などの要因に応じて適切に選択する必要があります。作業圧力や岩石硬度が高いほど、粉末排出溝の深さは浅くでき、そうでない場合は深くなります。上部粉末排出溝の深さは、鋼体に押し込まれた中歯の深さを超えてはならず、側面粉末排出溝の深さは、側面合金歯の中心線位置を超えてはなりません。これは、鋼体の外力に対する抵抗能力を低下させ、崩壊や歯の損失を引き起こし、ドリルビットの寿命に影響を与えないようにするためです。