採石場における中深穴発破の設計と施工

1. 岩盤掘削装置と発破装置の選択 1.1 岩盤掘削装置の選択 中深穴発破とは、穴の深さが5m以上、穴の直径が75mmを超える発破作業を指します。発破穴の特性により、岩盤掘削装置は深穴掘削ツールを使用する必要があります。この計画では、岩石硬度fが6〜20の範囲のさまざまな岩石に適したXuanhua インガソル ランド CM351ダウンザホールドリルを使用します。掘削孔の直径は115mm、掘削孔の深さは30mに達し、ドリルロッドの長さは3mです。 1.2 発破装置の選択1)

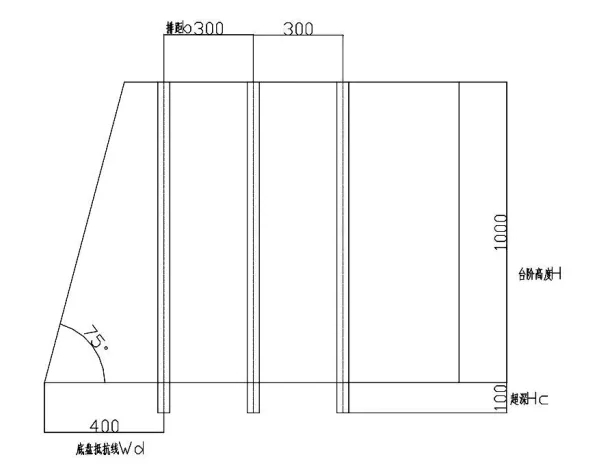

爆薬の種類と起爆薬:2#岩石硝酸アンモニウム爆薬を使用し、水が存在する場合はエマルジョン爆薬を使用して起爆します。また、柱状爆薬を使用すると、爆薬を岩盤内でより均一に分散させることができ、1メートルあたりの発破容積を増やし、爆薬の単位消費量を減らすことができるため、爆薬の使用量を減らし、エンジニアリングコストを削減できます。 2)起爆装置の選択:穴の外側には瞬間電気起爆装置を使用し、穴の内側にはセグメント化された起爆コードを使用し、1列目から3列目にそれぞれ1、3、5番目のセクションの導管を使用し、各セクションの遅延時間は25msです。 3)起爆電源:起爆にはGFB-1200起爆装置を使用します。 2 発破パラメータの決定 ステップ係数(図1、発破孔パラメータの概略図を参照):ステップ高さH、シャーシ抵抗線Wd、孔間隔a、列間隔b、孔深さL、スーパー深さhc、充填長さLt。

発破パラメータと穴ネットワークパラメータの選択は、発破効果に直接影響します。ある都市の砂利場のほとんどは、節理が発達し、プロツキー係数が7〜12で、岩石の発破性が良好な中硬度の花崗岩鉱山です。掘削形態は、傾斜掘削と垂直掘削に分けられます。傾斜掘削は抵抗線が均一で、発破ブロックのサイズも均一ですが、操作技術が複雑です。垂直掘削技術はシンプルで高速です。中深穴発破は現在広く使用されておらず、採石場の関係者は操作の要点に精通していないため、最初は比較的単純な垂直掘削方法を使用することをお勧めします。1)発破孔径dダウンザホールドリルのドリルビットの直径は115 mmであるため、発破孔径dは115 mmです。2)シャーシ抵抗線Wd

①掘削機の安全作業幅に応じて

ワード≥h·ctg(α+β) 式中、h——段差の高さは10mです。 α——段差の傾斜角度。実際の生産では、掘削機を使用して生産し、傾斜角度は75°に達することがあります。 β——発破孔の中心から斜面の上部までの距離は2.5mです。 したがって、ワード≥h·ctg(α+β)=10×ctg75°+2.5=5.2m ②ソビエトのダビドフの経験式に従って計算します。 ワード=53·KT·d·(Δe/γ)1/2 ここで、d——口径は0.115mです。 KT——鉱石の岩石破壊係数は1.1です。 Δ——電荷密度は現在の経験から取得し、0.6g/cm3です。 γ——岩石のかさ密度は2.5t/m3です。 e——爆発力補正係数、1を取るとWd=53×1.1×0.115×(0.6×1/2.5)1/2=3.3 m①と②を合わせてWd=4 m3)穴間隔a、列間隔b最適な発破効果の穴面積は14.5 m2であり、

a=m·ワード、mは発破孔密度係数、値の範囲は0.8〜1.4、ここでmは1.1とすると、a=1.1×4=4.4 mとなる。実際の値によると

次のように:

孔間隔 a=4.5 m とし、孔網面積に応じて列間隔 b=3 m を計算します。 4) 孔深さ L と超深度 HC 底岩の締め付け効果を克服し、発破後に基礎を残さないようにするには、発破孔を過剰に掘削する必要があります。深すぎると爆薬が無駄になり、小さすぎると基礎ができ、積み下ろしに影響します。一般的に、次の値が採用されます。

HC=(0.15-0.35)d、0.25·ワード=0.25×4=1mを取る

L=h+HC=10+1=11 m5) 充填長さLt 充填長さLt=(16-32) d、2.8 mとする6) 単位爆薬消費量qは過去の経験からq=0.45 kg/m3とする7) 発破孔当たりの装填量Q ①孔当たりに発破する鉱石・岩石の体積によりQ=q·a·h·ワード=0.45×4.5×10×4=81 kg ②収容できる爆薬量により

Q=L·オプ=(L-中尉)·p 式:ロ——爆破孔充填長さ、L-中尉=11 -2.8 =8.2

m; p——発破孔1mあたりの充填量、充填密度は7.1 kg/m

Q=8.2×7.1=58.22 kg①と②を合わせてQ=58.5 8キロ) 発破孔数N

施工時には具体的な地形に合わせて配置します。 発破安全性検証後、ここでは1列あたり15穴、毎回3列で計算をシミュレートします(以下同じ)。 するとN = 15×3 = 45 9)総装填量Q 合計 Q 合計 = 45×58.5 = 2 632.5 kg3 発破安全性 採石場の承認要件によると、採石場は一般的に村から遠く離れており、発破の瞬間的な騒音と爆発の煙は周辺地域に明らかな影響を与えないため、設計ではこれら2つの項目を無視できます。 以下は、発破地震波、発破空気衝撃波、個々の飛石の必要な安全性検証です。 3.1 地上構造物の発破地震波からの安全距離は、次の式(式1)に従って計算し、式2に従って検証できます。 道路 = いいえ·注釈·Q1 / 3(1)V = K·(Q1 / 3 / R)

α(2)ここで、道路——発破地震波の安全距離、いいえ——基礎係数、岩石特性に応じて10とする、注釈——発破特性係数、発破作用指数に応じて0.7とする、Q——1セクションの最大爆発量、13162.5kg

(爆破網配置図によれば、1区間の爆破孔の最大数は15個なので、1区間の爆破孔の最大爆発量は15×58.5=13・162.5kg)R——爆破中心と防護対象建物との距離は190mなので、Rd=10×0.7×(13・162.5)1/3=165m

提案された工具室とその他の建物や構造物は採掘区域内に配置され、距離は約 190 m で、要件を満たしています。V——土壌点の振動速度 (cm/s)、K——岩石特性に関連するサイト係数 (160 とします)、R——発破中心と保護建物間の距離 (190 m)、α——発破地震波減衰指数 (1.7 とします)、したがって V=160×(13 162.5)1/3/190)1.7=4.6 cm/s。次の安全地震速度値は、「発破安全規則」で規定されています。

①土洞、日干しレンガの家、粗石の家、1.0 cm/s; ②一般

3.2 空気衝撃波 Δp=K·(Q1/3/R)α ここで、K——経験係数、ステップ発破の場合は通常1.48、α——経験減衰指数、1.55、Q——最大断面の爆薬量、13 162.5kg、K——発破中心から保護対象物までの距離、190mの場合、Δp=1.48×(13 162.5)1/3/190)1.55=0.058 統計データによると、空気衝撃波が0.2〜0.3kg/cm2の場合、人に軽い打撲傷を引き起こします。衝撃波=0.7~1.0kg/cm2の場合、軽量構造物に対して安全です。3.3 個々の飛散岩の安全距離「発破安全規則」の規定によると、深穴発破から人までの個々の飛散岩の安全距離は200m以上でなければなりません。したがって、安全警告範囲は200mより大きくする必要があります。 3.4 固定境界付近の制御発破 採石場の最大採掘標高は110m、最小採掘標高は+30mであるため、境界の最終高さは約80mです。採掘プロセス全体を通じて境界の安全性と安定性を確保するために、境界付近では制御発破を使用する必要があります。境界付近の制御発破には、前割発破、平滑発破、緩衝発破の3つの方法があります。境界の制御発破の3つの方法のうち、バッファ発破は最も簡単で、メインの発破孔ネットワークの最後の列の単孔装薬のみが含まれます。 孔径が100〜115 mmの場合、孔間隔は1.5 m、抵抗線(または列間隔)は1.8 m、線電荷密度は0.37〜1.12 kg / m、充填長さは抵抗線の長さに等しくなります。 この発破パラメータを使用すると、境界に重大な損傷を与えることを回避し、境界の安全性と安定性を確保できます。 4結論 中深孔発破テストを繰り返し行った結果、発破パラメータを使用して建設した後、発破された岩盤は完全に破壊され、ブロックは均一であることがわかりました。 1 m3を超える岩石ブロックは20%以内に制御でき、発破による地震、衝撃波、飛散岩を安全に制御できます。試験結論:1)手持ち式空気圧ドリル発破作業と比較して、中深穴発破の発破量は幾何級数的に増加し、発破回数が大幅に減少し、施工の安全性が向上しました。2)発破後、スラグ山が集中し、積載と輸送に役立ち、生産効率が大幅に向上しました。3)手持ち式空気圧ドリル発破作業と比較して、爆薬の平均単位消費量、雷管使用量、掘削コスト、人件費、燃料消費量やその他の直接的な石材生産コストはすべて、手持ち式空気圧ドリルによる岩石発破よりも低かった。4) 実験分野としての発破は、発破環境と岩石の特性に大きく影響されます。繰り返しの練習、分析、研究を通じてのみ、適切な発破パラメータを習得できます。